第35回

リーク検査について

公開日:2025年09月30日

更新日:2025年11月20日

リーク検査の代表的な方法とその特徴

リーク検査とは・・・

製品の安全性や信頼性を確保するために、リーク(モレ)の有無を確認する検査は欠かせません。

ここでは、代表的なリーク検査の種類・目的と効果、そして具体的な方法に分けてご紹介します。

1. 圧力減衰法(Pressure Decay)

目的と効果

シンプルで低コストにリークを検出できます。

比較的大きなモレの検出に適しています。

方法

部品内部に空気を加圧し、一定時間保持。その後の圧力低下量を測定して漏れの有無を判断します。

2. 差圧法(Differential Pressure)

目的と効果

温度変化や容積差の影響を打ち消しながら、高感度に微小リークを検出することが可能です。

そのため、信頼性の高い測定をすることができます。

方法

テスト品と基準品に同時に空気を加圧し、圧力差を比較。わずかな漏れも差として検出します。

3. マスフロー法(Mass Flow)

目的と効果

漏れ量を直接数値化できるため、規格値による管理が可能です。

工程管理や製品保証に適しています。

方法

部品内部に一定圧をかけ、流量計で漏れ空気の流量を直接計測します。

4. 水圧試験(ハイドロテスト)

目的と効果

配管や圧力容器など、水に濡れても問題ない部品の安全確認に最適です。

実際の使用条件に近い圧力下で確認することができます。

方法

部品内部に水を充填し加圧します。その後、水滴の発生や圧力変化を観察して漏れを判断します。

5. 油圧実液試験

目的と効果

実際に使用される油を使うため、最も正確で信頼性の高い検査です。

油圧機器やバルブの最終確認に適用されます。

方法

部品内部に作動油を充填し、実際の使用圧力下で漏れを確認します。

6. ヘリウムリークテスト

目的と効果

極めて微小なリークまで検出できる高感度検査です。

信頼性が求められる製品(医療機器や冷媒回路など)に必須です。

方法

部品内部にヘリウムガスを充填し、外部から質量分析計で漏れたヘリウム量を検出します。

7. 真空リークテスト

目的と効果

大型部品や高いシール性が必要な部品のリーク検査に有効です。

高精度な気密性評価が可能です。

方法

部品を真空容器に入れて空気を抜き、漏れによる圧力変化やガスを測定します。

必要に応じてヘリウムガスを使ってさらに高精度に検査をします。

8. 水没試験(ウォーターディップ法)

目的と効果

直感的で簡単にモレの有無を確認することができます。

試作段階や不具合解析に有効な検査です。

方法

部品内部の空気を加圧し、水槽に沈めて気泡の有無を目視で確認します。

9. 染色浸透探傷試験(PT)

目的と効果

微細なクラックや鋳造欠陥を検出可能です。

漏れ量の定量評価はできないが、不具合原因の特定に有効です。

方法

部品表面に染色液を塗布し、浸透させた後、現像液を用いて欠陥部分を浮き出させます。

| 分類 | 検査方式 | 特徴・目的 | 主な用途・対象 |

|---|---|---|---|

| 空気圧系 (量産ライン向け) |

圧力減衰法・差圧法・マスフロー法 |

|

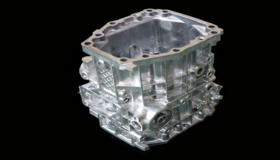

自動車鋳造部品、油圧バルブ、 空圧機器部品、エンジン部品 |

| 液体系 (実運用模擬) |

水圧試験・油圧実液試験 |

|

油圧シリンダー、バルブ、 配管、圧力容器、耐水性部品 |

| 高感度系 (特殊・高信頼性向け) |

ヘリウムリークテスト・真空リークテスト |

|

医療機器、航空機部品、 EVバッテリーケース、大型圧力容器 |

| 目視・解析系 (試作・不具合解析向け) |

水没試験(ウォーターディップ法)・染色浸透探傷試験(PT) |

|

試作品、小ロット品、 不良品解析、割れや欠陥確認 |

光軽金属工業株式会社

-

光軽金属工業株式会社

光軽金属工業株式会社 編集部

この記事の監修者HPはこちら

最新の投稿

2026年2月24日第39回

2026年2月24日第39回

田植機の使用アルミ部品について 2026年2月18日第38回

2026年2月18日第38回

ブリスター試験について 2026年1月13日第37回

2026年1月13日第37回

トラクターの使用アルミ部品について 2025年10月21日第36回

2025年10月21日第36回

材料の溶解について