砂型鋳造

砂型鋳造とはSand casting

砂型鋳造とは、鋳物砂でつくられた鋳型にアルミ溶湯を流し込み、冷却の後にその鋳型を壊して製品を取り出すという鋳造法です。

当社では生砂型鋳造法と自硬性鋳造法を採用しています。

砂型鋳造のメリット・デメリットMerit / Demerit

砂型鋳造のメリット・デメリットをご紹介します。

メリット

- 型費が安い

- 型製作期間が短い

- 中子を使用し、複雑な形状の製作が可能

- 試作から量産まで可能

- 多品種・少量生産に向いているが、大量生産も可能

- 材料の選択肢が多い

3工法の中で最も型費が安く・型製作期間が短いのも特徴です。

中子を使用することにより、中空といった複雑な形状でも製作が可能です。

また、砂型での試作~量産までの一貫生産が可能ですが、砂型試作後、他工法での量産でも可能です。

さらに、材料の自由度が高く希望の性質に合わせて選択可能です。

デメリット

- 製品単価が高い

- 鋳肌が粗い

- 鋳型から製作が必要であり、かつ鋳型が砂の為、

冷却速度が遅く、生産性は劣る - 薄肉なものは不向き

- 寸法精度、機械的性質が劣る

ダイカスト・金型重力鋳造に比べて、一度鋳造する毎に型を壊して取り出す必要があり、鋳造毎に型を製作する必要がある為、製品単価が高価になります。

また、砂型での試作~量産までの一貫生産が可能ですが、砂型試作後、他工法での量産でも可能です。

また、冷却スピードが遅い為、金型重力鋳造に比べ機械的性質が劣ります。

当社の砂型鋳造の特長Our Sand casting

製品の一体化で

コストダウンの実現

砂型鋳造は一般的に、複雑形状鋳物の製造に適しています。2個以上の部品で構成されるような製品を一体化した場合、形状が複雑になりますが、当社では複数のシェル中子を使用した製造が可能です。

一体化することで部品点数や組立工数を削減し、コストダウンの実現が可能です。

中子とは?

鋳物の空洞部分を作るために鋳型の中にはめ込む砂型のことです。

量産向きの生砂型鋳造と

大型鋳物の自硬性鋳造

生砂型鋳造は、砂にベントナイト等の粘結材と水分を加えた砂を用いる製法で、砂を押し固める方法のため鋳型製作のサイクルが早く、30~100個/日の量産品の製造に向いています。

もう一つの自硬性鋳造は、液状の樹脂と硬化剤を用いて化学反応により、常温で時間経過によって鋳型を硬化させるプロセスです。

熱やガスを用いないため、型の大きさに制限のない大型の鋳物や試作品の製造が可能です。

1個の試作品から

2,000個の量産品まで対応

砂型鋳造は、量産前の試作品や小ロット・少量生産に向いていますが、当社では現在上記製法を用いて、1個の試作品から2,000個/月の量産品まで対応しています。

各種情報

| アルミ材質 | AC2A、AC3A、AC4A、AC7A、AC2B、AC4B、AC4C、AC4CH |

|---|---|

| ロット数 | MIN 1 / MAX 2,000 |

| 可能製品サイズ (最大値) | 700mm×700mm |

| 可能製品重量 (最大値) |

150kg |

| 型種類 | 木型・樹脂型・アルミ型 |

| 型寿命(量産) | ~20,000shot |

使用用途

| 消防車 | インペラ、ポンプケース |

|---|---|

| エンジン | アブラキリ、排気マニホールド、ポンプ |

| コンバイン | ミッションケース、シャフトケース、各種ステー |

| 真空ポンプ | ハウジング、スクロール |

製造工程 イメージflow

動画

動画

アニメーション

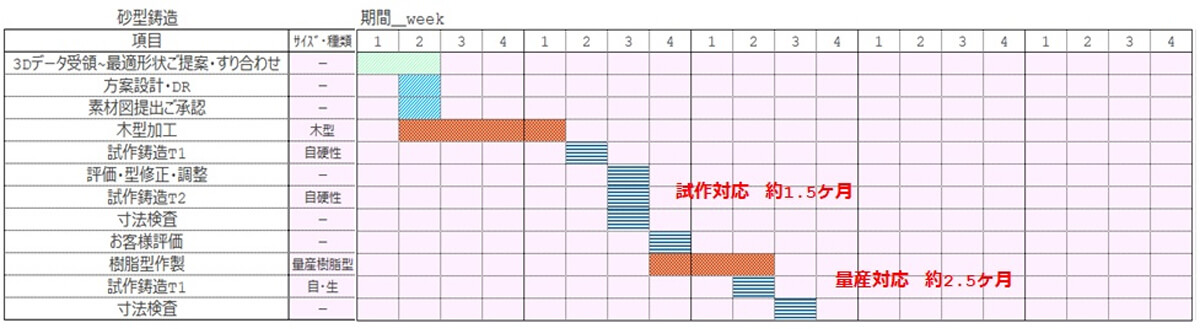

スケジュール目安schedule

※下記内容は、あくまで目安となるものであり、製品・型形状によって変動いたします。